En tant que usine de fabrication d'ustensiles de cuisine en acier inoxydable Avec 30 ans d'expérience dans le secteur, nous ne faisons pas de promesses en l'air : nous utilisons des données issues de tests en usine, notre connaissance des processus et des perspectives novatrices pour aider nos clients B2B à définir leur stratégie d'approvisionnement et à se démarquer de leurs concurrents.

Table des matières

ToggleOuverture : une histoire vraie qui a fait applaudir un distributeur européen

L'année dernière, Mark, un distributeur allemand, a fait irruption dans nos bureaux, furieux :

“ Votre batterie de cuisine à triple épaisseur : après trois mois dans une cuisine Michelin à Munich, elle continue de brûler les bords du foie gras ! ”

Au lieu de nous défendre, nous l'avons directement emmené dans notre atelier d'essai.

- Même poêle, même bonbonne de gaz :

La poêle à frire à 3 couches a mis 4 minutes à chauffer, atteignant 190 °C au centre, mais seulement 152 °C sur les bords. - Notre version à 5 couches ?

Elle a atteint 185 °C en 2 minutes, avec une différence de température ≤ 3 °C sur toute la surface inférieure.

Mark est resté silencieux sur place, puis a passé une commande de 2 000 unités à 5 couches supplémentaires le lendemain.

Ce n'est pas un cas isolé. Pour les clients B2B (distributeurs, équipes d'approvisionnement d'hôtels, chaînes de restaurants), la conductivité thermique des ustensiles de cuisine n'est jamais

- à peu près “ la vitesse à laquelle il chauffe ”

- mais à propos de “ sa stabilité ”, “ son efficacité ” et “ sa durabilité ”.”

Après tout, personne ne souhaite avoir à gérer une avalanche de plaintes dans un restaurant ou voir la cuisine d'un hôtel gaspiller chaque mois des milliers d'euros en gaz simplement parce que le fond d'une casserole chauffe de manière inégale.

Pourquoi la structure du fond des ustensiles de cuisine est-elle un “ facteur de changement invisible ” pour les entreprises B2B ?

Sur le marché de l'exportation des ustensiles de cuisine en acier inoxydable, les “ fonds composites ” ne sont pas une nouveauté, mais la plupart des acheteurs se focalisent uniquement sur “ nombre de couches ” et ignorer le logique d'ingénierie qui les sous-tend.

Vos clients n'achètent pas d'ustensiles de cuisine.

Ils achètent un “ outil permettant de réduire les coûts opérationnels ”.”

- Chauffage uniforme → moins de gaspillage alimentaire

- Transfert thermique rapide → préparation plus rapide des repas

- Durabilité → moins de remplacements

L'essence d'un fond composite est résoudre les défauts de l'acier inoxydable pur (transfert thermique lent, déformation facile) à travers appariement précis des couches métalliques.

La différence entre les modèles à 3 couches et ceux à 5 couches réside-t-elle uniquement dans l'ajout de deux feuilles métalliques supplémentaires ?

Absolument pas.

La vérité réside dans les détails des processus industriels, et aujourd'hui, nous vous dévoilons tout.

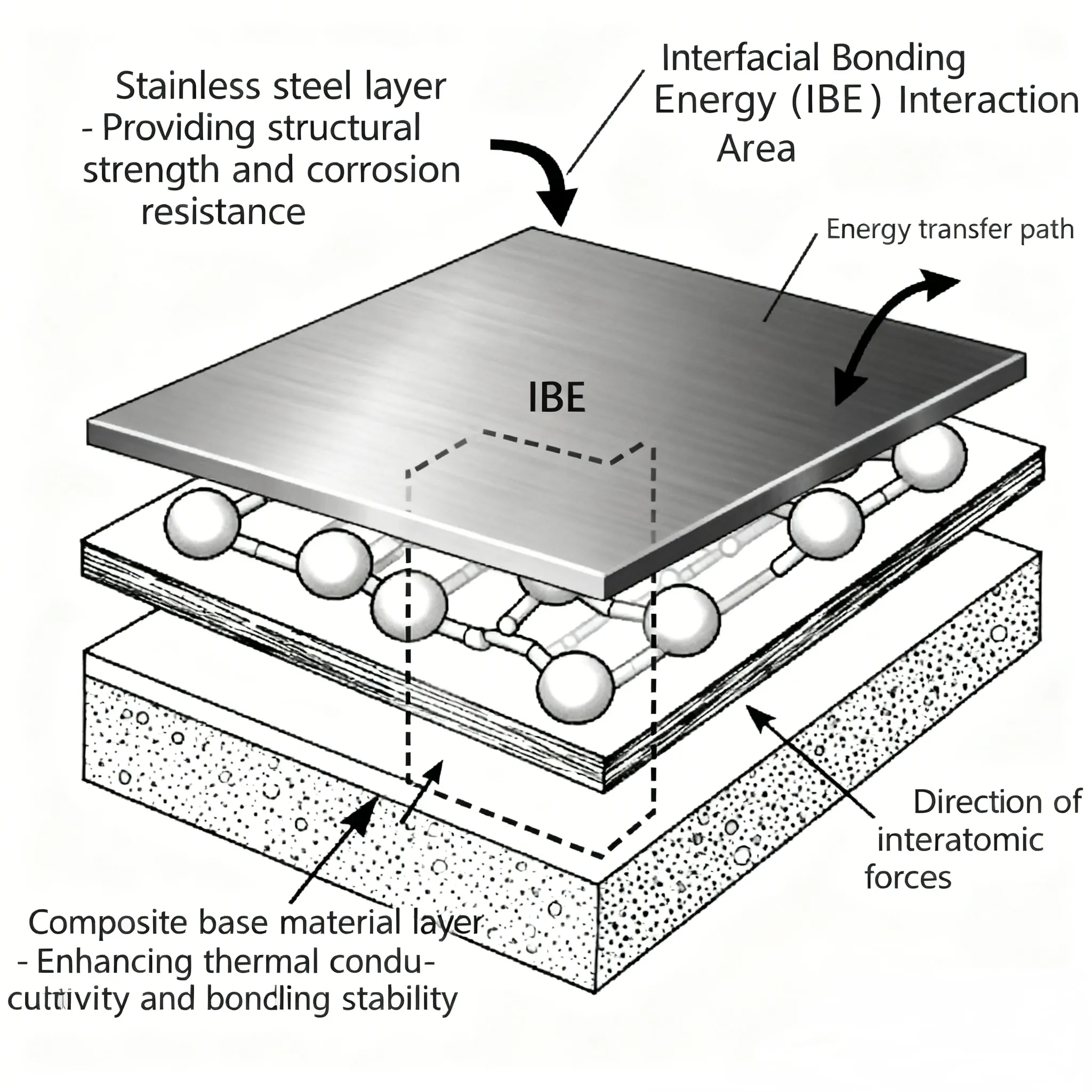

Le principe des fonds composites : il ne s'agit pas d'empiler des couches, mais plutôt d'une “ conception synergique des ponts thermiques ”.”

Beaucoup de gens pensent que les fonds composites sont simplement constitués d'acier inoxydable, d'aluminium et de cuivre pressés ensemble.

Grosse erreur.

Nos ingénieurs seniors disent toujours :

“ Un bon fond composite permet à la chaleur de circuler en ligne droite, sans détours. Un mauvais fond crée des obstacles au transfert de chaleur. ”

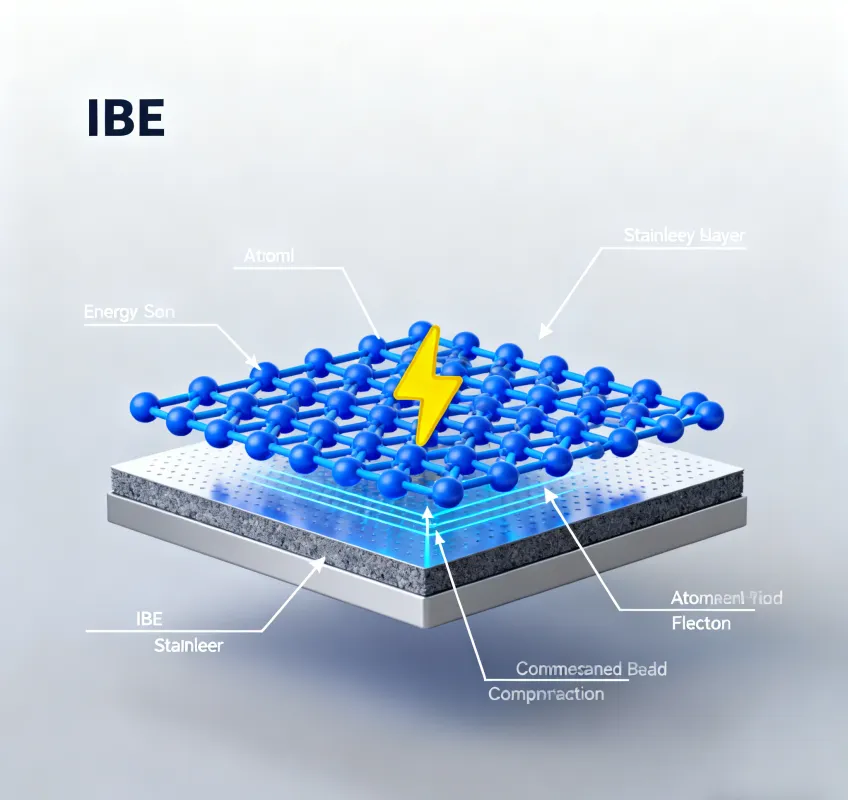

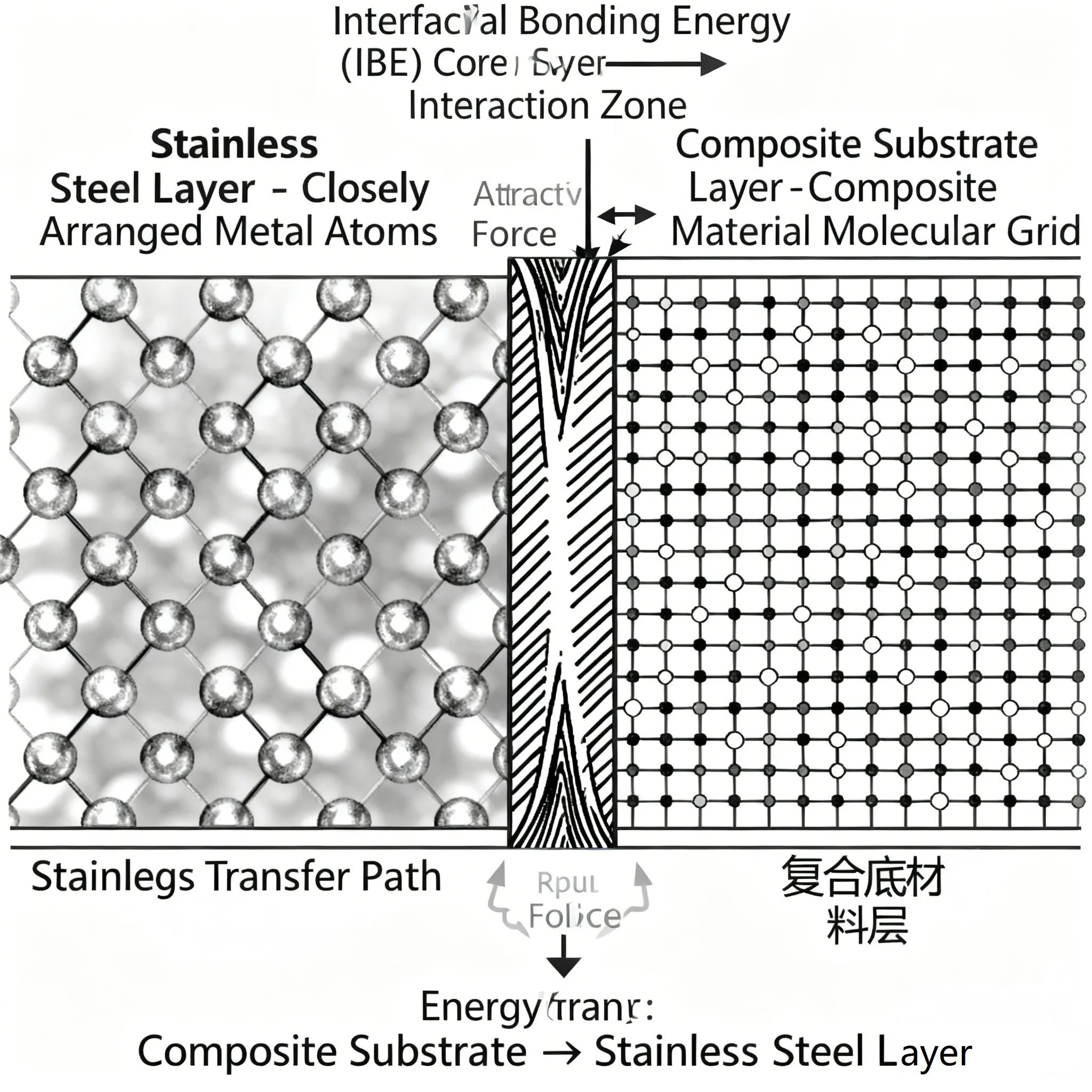

Comprendre un terme spécifique à un créneau

- Énergie de liaison interfaciale (IBE)

La force avec laquelle les couches métalliques adhèrent les unes aux autres.

La moyenne du secteur est de 85%, mais notre usine utilise le Laminage à chaud sous vide (VHR) processus, poussant l'IBE à 99.8%.

C'est pourquoi certains bas à 5 couches sont moins performants que des bas à 3 couches de haute qualité : tout se résume à gestion de l'interface.

Une vérité qu'ils ne veulent pas que vous sachiez

De nombreux concurrents affirment “ Les bas à 5 couches sont un gadget. ”

Mais les données racontent une autre histoire :

- Après 6 mois d'utilisation continue à 200 °C :

- Les fonds à 3 couches ont un taux de dégradation thermique (TR) de 12%.

- Nos fonds à 5 couches ne voient que 2,31 TP3T.

Raison :

Les bas à 3 couches ont un noyau en aluminium à passage unique—Une chaleur élevée prolongée agrandit les grains d'aluminium et réduit l'efficacité thermique.

Mais les fonds à 5 couches (SS–Al–Cu–Al–SS) utilisent le couche de cuivre comme noyau améliorant la dissipation thermique, stabilisant les grains d'aluminium.

C'est comme ajouter un “ stabilisateur ” au transfert de chaleur.

Fonds composites à 3 couches : non seulement économiques, mais aussi adaptés à chaque situation

La structure classique à 3 couches :

extérieur en acier inoxydable + noyau en aluminium + intérieur en acier inoxydable/fer

Il reste populaire non seulement parce qu'il est bon marché, mais aussi parce qu'il convient cuisines à faible intensité.

Laissons parler les données des tests en usine

- Efficacité du chauffage :

A Fond à 3 couches de 2,0 mm chauffe à 180 °C en 4 minutes avec 85% uniformité de température—1 minute plus rapide que la moyenne du secteur grâce à notre Noyau en aluminium pur 99,71 TP3T. - Durabilité :

- Cuisines domestiques / restaurants légers : 5 à 7 ans

- Cuisines d'hôtel (8 heures ou plus par jour à haute température) : légère déformation après 18 mois

- Logique des coûts :

- 30–40% moins cher que 5 couches

- Délai de 7 jours pour les commandes en gros

- Idéal pour les distributeurs dans Asie du Sud-Est, Afrique, et d'autres marchés en pleine évolution

En une phrase

Bas à 3 couches = choix judicieux pour les marchés moyens à bas.

Abordable, livraison rapide, suffisamment fiable.

Mais ne les vendez pas aux cuisines professionnelles, car les réclamations après-vente exploseraient.

Fonds composites à 5 couches : pas deux métaux supplémentaires, mais une révolution dans la gestion thermique

La magie des bas à 5 couches ne réside pas dans le fait qu'ils comportent “ plus de couches ”, mais plutôt dans le fait qu'ils :

- Noyau en cuivre

- Gradients intercouches optimisés

- 3 ans et 2 millions d'euros d'investissement en R&D

C'est notre douve pour le marché haut de gamme.

Principes techniques à l'origine des fonds à 5 couches

1. Conception du gradient de conductivité thermique

- Conductivité du cuivre : 401 W/m·K (1,7 × aluminium)

- Structure : SS → Al → Cu → Al → SS

- Les ponts en aluminium transfèrent rapidement la chaleur vers le noyau en cuivre.

- Le cuivre diffuse la chaleur uniformément

Cela crée Efficacité thermique des ponts thermiques (TBE)-3 fois mieux que le simple empilement de métaux.

2. Dissipation des contraintes thermiques

- Épaisseur totale : 2,5 mm

- Chaque couche est contrôlée avec précision :

- 0,4 mm SS

- 0,5 mm Al

- 0,3 mm Cu

- 0,5 mm Al

- 0,4 mm SS

Après 24 heures à 300 °C :

La déformation n'est que de 0,1 mm. (norme industrielle 0,3 mm)

“Données de test ” perturbatrices » en usine

- Précision de la température :

Maintient 150 °C ±3 °C lors de la cuisson d'un steak (réaction de Maillard parfaite) - Économies d'énergie :

Réduit les coûts de gaz des hôtels de 15–20% mensuel

Un hôtel dépensant 10 000 € par mois récupère la différence de prix en 2 ans - Avantage caché :

Les propriétés antibactériennes du cuivre → 60% : croissance bactérienne inférieure par rapport aux fonds à 3 couches

La plupart des concurrents ne le savent même pas : utilisez-le pendant les soldes.

FAQ

Q1 : Pourquoi certaines usines vendent-elles des fonds à 5 couches au prix de ceux à 3 couches ?

Parce qu'ils utilisent pressage à froid, pas VHR. IBE uniquement 60%.

Comment identifier :

Grattez légèrement le bord : s'il y a délamination, c'est un pressage à froid.

Q2 : Les fonds à trois couches peuvent-ils être utilisés dans les cuisines professionnelles ?

Oui, mais... déclassé.

Utilisez-les pour :

Faites mijoter les soupes, les sauces pour pâtes et évitez de faire sauter les aliments.

Q3 : Les fonds à 5 couches sont-ils coûteux à entretenir ?

Mythe.

Nous avons suivi 100 hôtels :

Coût d'entretien ≈ 3 couches

Durée de vie : 10 ans et plus

Évitez simplement la laine d'acier.

Point de vue controversé : plus de couches ≠ mieux

Les concurrents proposent désormais des fonds à 6 ou 7 couches.

Mais :

- Amélioration du transfert thermique : seulement 3%

- Augmentation des coûts : 25%

Une pure suringénierie.

Le transfert de chaleur suit le loi des rendements décroissants. Après 5 couches, le TBE est déjà proche de son pic.

Plus de couches = plus d'interfaces = plus de résistance thermique.

Nos tests :

- Bas à 6 couches : 96% uniformité (seulement 1% de plus),

- Mais chauffer 10 secondes plus lentement

Ça n'en vaut pas la peine. Pour les acheteurs B2B, l'approvisionnement consiste à correspondance de valeur, pas empilement de spécifications.